Quando pensiamo alle nostre amate supercar la mente corre rapida al rombo del motore, alla sensazione di libertà e di potenza e ai fantastici dettagli in fibra di carbonio o negli altri materiali compositi che danno un tocco di eleganza ed aggressività stile racing anche ai modelli stradali. A cui ovviamente si collegano aspetti prestazionali non di poco conto tra cui leggerezza, resistenza e sicurezza.

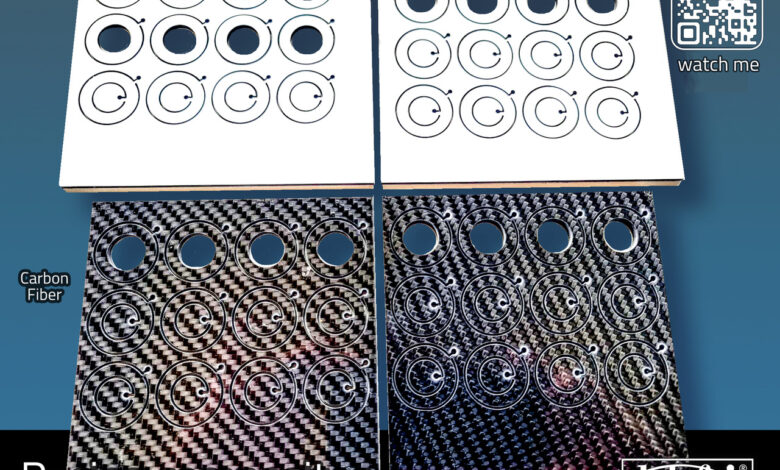

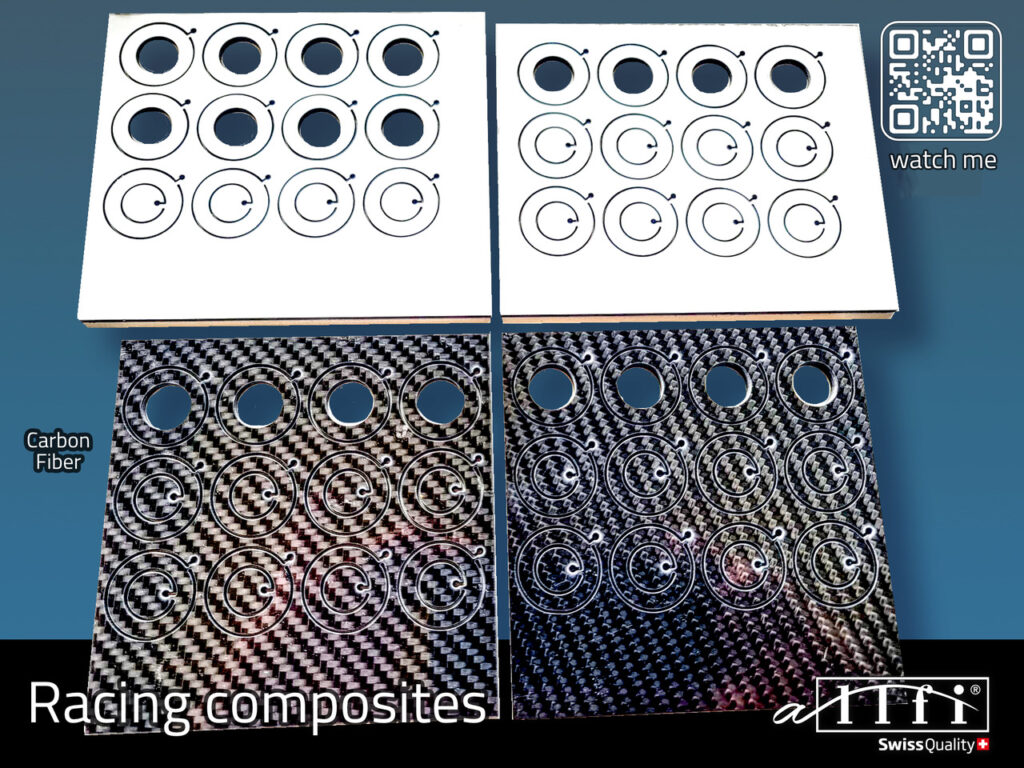

ALLFI2 – 720WebShareName (video)

I nuovi materiali rappresentano la voglia di innovare e di andare oltre ai limiti, plus ultra come amava dire Francis Bacon o come la stessa Spagna che lo ha fatto diventare motto nazionale. Non a caso i materiali compositi sono diffusi e sviluppati nei settori che da sempre guardano oltre i limiti come aerospazio, design, navale, automotive e motorsport. In particolare questi materiali stanno avendo una transizione spinta da elementi maggiormente estetici ad elementi sempre più strutturali e qui chiaramente attingiamo al patrimonio ingegneristico volendo sempre più dare attenzione a sistemi di produzione, tolleranze e ovviamente qualità estetica. Per non addetti ai lavori materiale composito significa una trama di fibre (carbonio o altre) con alte prestazioni meccaniche che vengono sovrapposte e impregnate di resine che sono solidificate e le cui caratteristiche eccellono il metallo per leggerezza, rigidità e resistenza. Sono ormai disponibili numerosissime variabili in termini di stratificazioni, matrici, fibre e leganti che permettono di offrire una gamma ampissima di applicazioni possibili. La tradizionale problematica della lavorazione di questi materiali in funzione della loro struttura stratificata è appunto la delaminazione, ovvero la perdita di strati superficiali (lamine) durante le lavorazioni (es. taglio) che impongono processi produttivi lunghi e l’utilizzo di multiutensili soprattutto nelle prime fasi di foratura che sono le più delicate, pertanto si procede con un preforo a mandrino per poi utilizzare altri sistemi di taglio di cui principe è il waterjet. E qui entra in gioco ALLFI (per info www.allfi.com).

Quando si è detto plus ultra ALLFI rappresenta per il settore waterjet questa tendenza innovativa e questa spinta viscerale al miglioramento continuo, oltre i limiti, oltre la tradizione. Questo concetto suona così spiccatamente racing, artigianale e parla del saper ben fare , che quando il mio caro amico e conterraneo Matteo Fallini di IGM srl (www.igm.one), distributore esclusivo per l’Italia di ALLFI mi ha parlato di cosa questa azienda sta facendo ho preteso e ottenuto che entrasse a far parte del Menu dei Motori. Non mi dilungo oltre e lascio il campo a Torben Schwermann, responsabile tecnico di ALLFI per illustrare come ALLFI realizza il taglio dei compositi solo con la lavorazione waterjet. “La lavorazione dei compositi con il taglio ad acqua abrasivo richiede la simultanea azione di elementi che vanno opportunamente sincronizzati, ovvero: Pompa HP, dosaggio abrasivo, qualità abrasivo e funzionalità della testa di taglio. Infatti oltre al tradizionale settaggio della pompa che può essere ottimizzato in modi diversi i sistemi di dosaggio brevettati ALLFI e soprattutto la nuova tecnologia ALLFI 2.0 che interessa una serie componenti ad alta pressione ed in special modo le teste di taglio permette un più veloce e costante comportamento di scambio della testa anche a bassissime pressioni (siamo i soli al mondo ad avere sviluppato un sistema che permette alla testa di operare con soli 200 bar di pressione) . In questo modo si ottiene il perfetto connubio che rende il nostro sistema capaci di realizzare il taglio dei compositi senza preforo o altre lavorazioni, evitando la delaminazione e rendendo il processo affidabile, efficiente ed industrializzabile. Non solo; il nostro sistema unico al mondo permette di rendere l’azione di taglio più veloce, aumentando l’efficienza degli impianti, è nettamente più leggero e piccolo di qualsiasi altra testa di taglio in commercio, diciamo che siamo la versione racing della tecnologia, e questo rende i nostri prodotti perfetti per essere integrati in sistemi di celle robotiche, in applicazioni multi testa per incrementare la produttività e realizzare più particolari con lo stesso sistema HP. Ciliegina sulla torta il nostro sistema di guarnizioni 2.0 dura almeno il 300% in più rispetto a qualsiasi testa di taglio concorrente sul mercato offrendo al cliente più affidabilità e meno tempi morti per fermi impianto, è un sistema con pochi pezzi che non richiede utensili speciali o capacità speciali da parte degli operatori, anche se è nostra prassi formare tutti gli operatori per permettere di ottenere il massimo dal sistema. Cos’altro aggiungere, stiamo portando avanti degli ambiziosi progetti con alcuni Big del mercato che ci hanno chiesto di ottenere ancora quel qualcosa in più dai loro impianti e grazie ai quali miriamo ad essere sempre passi avanti in questa tecnologia, dopotutto la cosa positiva del competere in questo settore del motorsport e dell’automotive è che puoi toccare con mano come i tuoi sforzi entrino nei prodotti dei nostri partner” – e che prodotti! – Fabrizio Ferrari